ड्रिलिंग

सीएनसी ड्रिलिंग प्रक्रिया क्या है और ड्रिलिंग मशीनिंग और - ड्रिलिंग सेवाएं

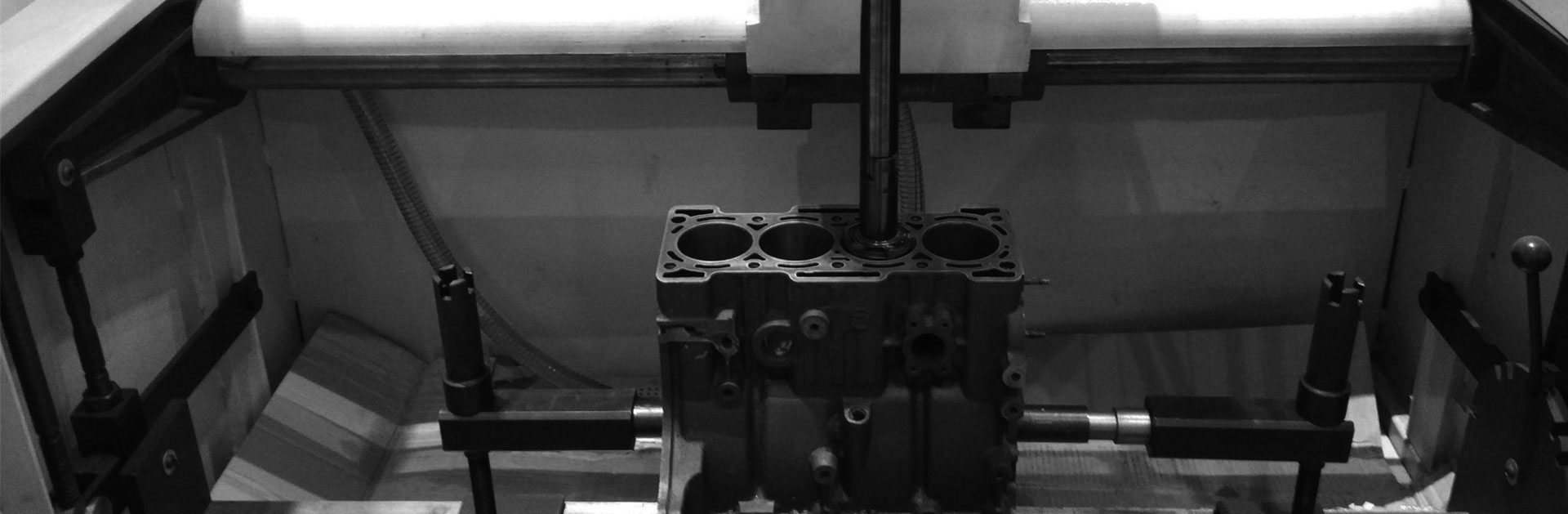

बिना छेद के कोई भी मशीन नहीं बनाई जा सकती। भागों को जोड़ने के लिए, विभिन्न पेंच छेद, पिन छेद या विभिन्न आकारों के कीलक छेद की आवश्यकता होती है; ट्रांसमिशन भागों को ठीक करने के लिए, विभिन्न बढ़ते छेदों की आवश्यकता होती है; मशीन के पुर्जों में भी कई तरह के छेद होते हैं (जैसे तेल छेद, प्रक्रिया छेद, वजन घटाने का छेद, आदि)। छेद को आवश्यकताओं को पूरा करने के लिए एक छेद मशीनिंग के संचालन को होल मशीनिंग कहा जाता है।

आंतरिक छिद्र की सतह यांत्रिक भागों को बनाने वाली महत्वपूर्ण सतहों में से एक है। यांत्रिक भागों में, छेद वाले भागों में आम तौर पर भागों की कुल संख्या का 50% से 80% हिस्सा होता है। छेद के प्रकार भी विविध हैं, जिनमें बेलनाकार छेद, शंक्वाकार छेद, थ्रेडेड छेद और आकार के छेद शामिल हैं।

सामान्य बेलनाकार छेद सामान्य छेद और गहरे छेद से अलग होते हैं, और गहरे छेद मशीन के लिए मुश्किल होते हैं।

मिंगे की ड्रिलिंग मशीनिंग सेवाओं को मूल रूप से हमारी निर्माण क्षमताओं की प्रशंसा और समर्थन के लिए जोड़ा गया था। आज, ग्राहक हमारे उद्योग की अग्रणी ड्रिलिंग सेवाओं का उपयोग तब भी करते हैं, जब बनाने की आवश्यकता नहीं होती है। 35 वर्षों से, हम ग्राहकों को उनके विशिष्ट अनुप्रयोग के लिए सही समाधान प्रदान करने के लिए अपनी ड्रिलिंग सेवाएं विकसित कर रहे हैं। मिंगे इंजीनियर आपके ड्रिलिंग प्रोजेक्ट के लिए सबसे अधिक लागत प्रभावी समाधान का चयन करने के लिए उत्पाद विनिर्देशों, सामग्री कॉल आउट और वॉल्यूम आवश्यकताओं की समीक्षा करेंगे।

होल ड्रिलिंग के लिए तकनीकी आवश्यकताएं

छेद प्रसंस्करण की प्रक्रिया में, अत्यधिक बड़े छेद व्यास विस्तार, वर्कपीस की खराब सतह खुरदरापन और ड्रिल बिट के अत्यधिक पहनने जैसी समस्याओं से बचना आवश्यक है, ताकि ड्रिलिंग की गुणवत्ता को प्रभावित करने और प्रसंस्करण में वृद्धि को रोका जा सके। लागत। जहाँ तक संभव हो निम्नलिखित तकनीकी आवश्यकताओं को सुनिश्चित किया जाना चाहिए:

- - आयामी सटीकता: छेद के व्यास और गहराई की सटीकता;

- - आकार सटीकता: छेद गोलाई, बेलनाकारता और अक्ष सीधापन;

- - स्थिति सटीकता: छेद और छेद की धुरी या बाहरी सर्कल की धुरी के बीच समाक्षीयता; छेद और छेद या छेद और अन्य सतहों आदि के बीच समानता और लंबवतता।

साथ ही, निम्नलिखित 5 तत्वों पर भी विचार किया जाना चाहिए:

- - छेद की गहराई और सहिष्णुता सतह खुरदरापन छेद की संरचना;

- - वर्कपीस की संरचनात्मक विशेषताएं, जिसमें क्लैंपिंग ओवरहांग की स्थिरता और रोटेटेबिलिटी शामिल है;

- - बिजली की गति, शीतलक प्रणाली और मशीन उपकरण की स्थिरता;

- - प्रसंस्करण बैच;

- - प्रसंस्करण लागत;

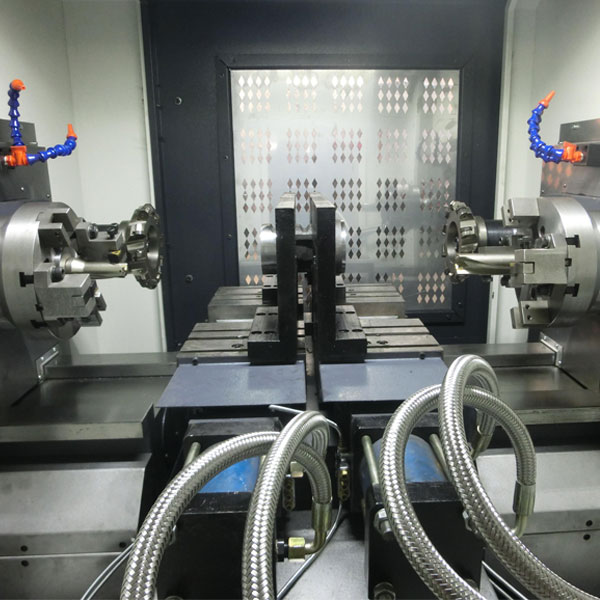

विभिन्न प्रकार की ड्रिलिंग मशीनिंग - मिंघे में उपलब्ध सीएनसी ड्रिलिंग सेवाएं

मोल्ड भागों के विभिन्न छेद, जैसे पेंच छेद, पेंच छेद, पिन छेद, खराद का धुरा छेद, गोल कोर फिक्सिंग छेद, आदि, को छेद व्यास, छेद पिच सटीकता और खुरदरापन की आवश्यकताओं को पूरा करने के लिए ड्रिल करने और फिर से तैयार करने की आवश्यकता होती है।

आमतौर पर उपयोग की जाने वाली प्रसंस्करण विधियों को तालिका में दिखाया गया है।

| प्रकार | सामग्री |

| सिंगल पार्ट ड्रिलिंग | एकल भाग को अंकन की स्थिति के अनुसार सीधे ड्रिल किया जाता है |

| पायलट ड्रिल | पहले एक भाग में एक छेद ड्रिल करें, और इसे अन्य भागों में छेद ड्रिल करने के लिए एक गाइड के रूप में उपयोग करें। ड्रिलिंग करते समय विपरीत दिशा में प्रत्यक्ष ड्रिलिंग के लिए एक भाग का उपयोग किया जा सकता है; यह विपरीत दिशा में ड्रिलिंग करने के लिए ड्रिल होल को भी बाहर ले जा सकता है। |

| संयोजन ड्रिलिंग | भागों की छेद दूरी सुनिश्चित करने के लिए, दो भागों को समानांतर चक के साथ जकड़ा जा सकता है या एक पूरे बनाने के लिए शिकंजा के साथ जोड़ा जा सकता है, और अंकन के अनुसार छेद को एक ही समय में ड्रिल किया जा सकता है। |

रीमिंग मशीनिंग

मोल्ड में अक्सर कुछ पिन होल, इजेक्टर होल, कोर फिक्सिंग होल आदि होते हैं जिन्हें स्क्रिबिंग के बाद या असेंबली के दौरान संसाधित करने की आवश्यकता होती है। प्रसंस्करण सटीकता आमतौर पर IT6 से IT8 तक होती है, और खुरदरापन Ra3.2μm से कम नहीं होता है।

रीमिंग के सामान्य सिद्धांत

| प्रकार | सामग्री | |

| वर्कपीस का व्यास | ड्रिल्ड और रीमेड द्वारा फिटर | |

| 10 ~ 20 | ड्रिलिंग, काउंटरसिंकिंग, रीमिंग आदि द्वारा प्रसंस्करण। | |

| > 20 | फिटर ड्रिल द्वारा पूर्व-नियंत्रित, फिर मिलिंग और बोरिंग मशीन प्रसंस्करण | |

| छेद को बुझाने की जरूरत है | रीमिंग करते समय, पीसने की मात्रा 0.02 ~ 0.03 होनी चाहिए। गर्मी उपचार के दौरान छेदों को संरक्षित किया जाना चाहिए और इकट्ठे होने पर फिर से जमीन हो जाएगी | |

| विभिन्न सामग्रियों का संयोजन रीमिंग | विभिन्न सामग्रियों के पुर्जों की रीमिंग करते समय, रीमिंग को सख्त सामग्री से बनाया जाना चाहिए | |

| हार्डनिंग हार्डवेयर रीमिंग | हार्डिंग हार्डवेयर के होल रीमिंग के माध्यम से, पहले जांचें कि क्या छेद विकृत है, एक मानक सीमेंटेड कार्बाइड रीमर के साथ रीमिंग, या पुराने रीमर के साथ रीमिंग, और फिर आवश्यक आकार में पीसने के लिए कच्चा लोहा पीसने वाली रॉड का उपयोग करें | |

| रीमेड छेद | जब छेद को फिर से नहीं बनाया जाता है, तो छेद के प्रभावी व्यास को सुनिश्चित करने के लिए रीमर के काटने वाले हिस्से की लंबाई को छोड़कर, रीमिंग छेद की गहराई को गहरा किया जाना चाहिए; इसे एक मानक रीमर के साथ भी रीम किया जा सकता है, और फिर एक पुराने रीमर के साथ छेद को रीमिंग किया जा सकता है जिसमें काटने वाले हिस्से को जमीन पर रखा गया है। बिना टिका हुआ तल | |

| मशीन काज | वर्कपीस को एक बार क्लैंप करने के बाद, छेद की लंबवतता और समानता सुनिश्चित करने के लिए ड्रिलिंग, काउंटरसिंकिंग और रीमिंग लगातार की जाती है। | |

डीप होल मशीनिंग

प्लास्टिक मोल्ड में कूलिंग चैनल के छेद, हीटर के छेद और इजेक्टर पिन होल के हिस्से को डीप-होल संसाधित करने की आवश्यकता होती है। आम तौर पर, ठंडा पानी के छेद की सटीकता अधिक नहीं होती है, लेकिन विक्षेपण को रोकने के लिए आवश्यक है; गर्मी हस्तांतरण दक्षता सुनिश्चित करने के लिए, हीटर छेद में छेद व्यास और खुरदरापन के लिए कुछ आवश्यकताएं होती हैं, छेद व्यास हीटिंग रॉड से 0.1~0.3 मिमी बड़ा होता है, और खुरदरापन Ra12.5~6.3 माइक्रोन होता है; जबकि इजेक्टर होल के लिए उच्च स्तर की आवश्यकता होती है, सामान्य सटीकता IT8 है और ऊर्ध्वाधरता और खुरदरापन के लिए आवश्यकताएं हैं।

छेद प्रसंस्करण

मोल्ड में कई छेदों को छेद की दूरी, छेद के किनारे की दूरी, प्रत्येक छेद की धुरी की समानांतरता, अंतिम चेहरे पर लंबवतता और दो भागों को इकट्ठा करने के बाद छिद्रों की समाक्षीयता सुनिश्चित करने की आवश्यकता होती है। इस प्रकार के होल सिस्टम को आम तौर पर पहले संसाधित किया जाता है, और फिर छिद्रों को स्क्रिबिंग द्वारा संसाधित किया जाता है।

सर्वश्रेष्ठ ड्रिलिंग प्रक्रिया चुनें

भूतल उपचार सेवाओं की सूची ब्राउज़ करने के बाद, उत्पादन समय, लागत-प्रभावशीलता, आंशिक सहनशीलता, स्थायित्व और अनुप्रयोगों जैसे आवश्यक विचारों के आधार पर एक प्रक्रिया का चयन करें। उच्च-सहिष्णुता सीएनसी मिलिंग, मोड़ भागों को माध्यमिक धातु सतह खत्म लागू करने की अनुशंसा नहीं की जाती है, क्योंकि उपचार सामग्री की एक छोटी मात्रा को हटाने या जोड़ने के माध्यम से तैयार भाग के आकार को बदल सकता है।

हमसे संपर्क करें या ईमेल करें sales@hmminghe.com यह देखने के लिए कि हमारे लोग, उपकरण और टूलिंग आपकी ड्रिलिंग परियोजना के लिए सर्वोत्तम मूल्य के लिए सर्वोत्तम गुणवत्ता कैसे ला सकते हैं।