ढलाई में दस प्रकार की ढलाई प्रक्रिया

कास्टिंग वर्गीकरण

- रेत ढलाई

- धातु - स्वरूपण तकनीक

- डाई कास्टिंग

- कम दबाव कास्टिंग

- अपकेंद्री प्रक्षेप

- गुरुत्वाकर्षण मरो कास्टिंग

- वैक्यूम कास्टिंग

- निचोड़ डालना

- खोया फोम कास्टिंग

- निरंतर ढलाई

1. रेत कास्टिंग

रेत कास्टिंग: रेत में कास्टिंग बनाने के लिए एक कास्टिंग विधि। स्टील, लोहा और सबसे अलौह मिश्र धातु कास्टिंग रेत कास्टिंग विधियों द्वारा प्राप्त की जा सकती है।

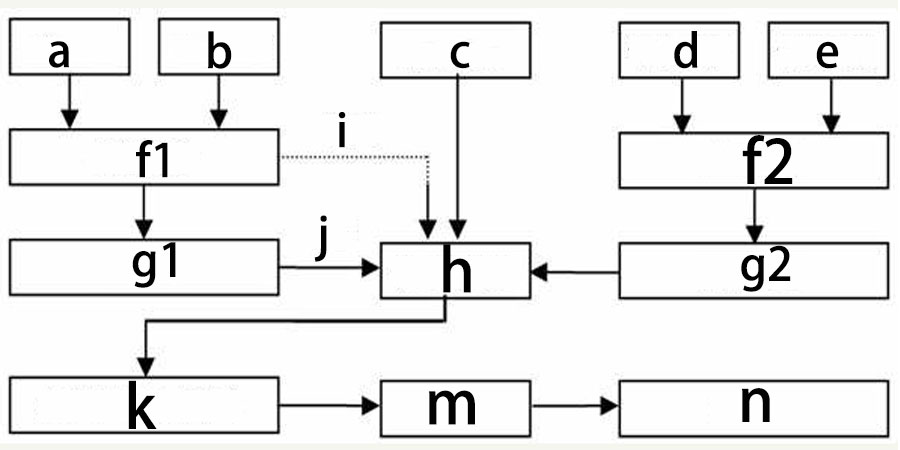

प्रक्रिया प्रवाह:

- ए: विनिर्माण मोल्ड नमूना

- बी: मोल्डिंग रेत की तैयारी

- सी: पिघला हुआ धातु

- डी: विनिर्माण कोर रेत

- ई: विनिर्माण कोर बॉक्स

- मैं: गीला प्रकार

- जे: शुष्क प्रकार

- f1: विनिर्माण रेत

- g1: रेत सुखाने

- f2: विनिर्माण रेत कोर

- g2: रेत कोर सुखाने

- एच: मोल्ड एक मोल्ड के रूप में बनता है

- k: मोल्ड से कास्टिंग को बाहर निकालें

- मी: क्लीन अप

- n: निरीक्षण भागों

तकनीकी विशेषताएं:

- यह जटिल आकृतियों के साथ रिक्त स्थान बनाने के लिए उपयुक्त है, विशेष रूप से जटिल आंतरिक गुहाओं के साथ;

- व्यापक अनुकूलनशीलता और कम लागत;

- खराब प्लास्टिसिटी वाली कुछ सामग्रियों के लिए, जैसे कि कच्चा लोहा, रेत की ढलाई ही इसके पुर्जों या ब्लैंक्स के निर्माण की एकमात्र प्रक्रिया है।

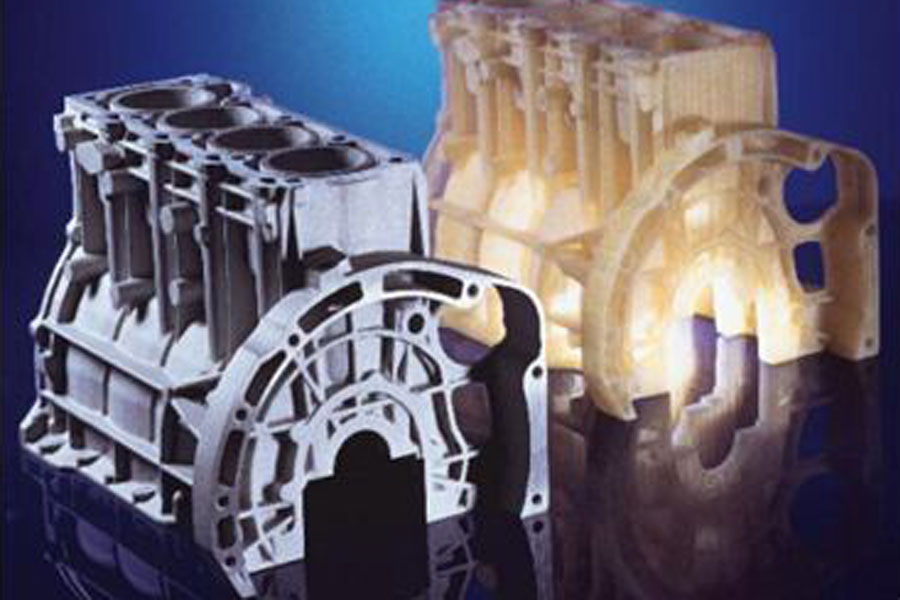

- आवेदन: ऑटोमोबाइल इंजन सिलेंडर ब्लॉक, सिलेंडर हेड, क्रैंकशाफ्ट और अन्य कास्टिंग

2.निवेश कास्टिंग

निवेश कास्टिंग: आमतौर पर फ्यूसिबल सामग्री से बना एक पैटर्न बनाने के लिए संदर्भित करता है, एक खोल बनाने के लिए अपवर्तक सामग्री की कई परतों के साथ पैटर्न की सतह को कवर करता है, और फिर एक बिदाई सतह के बिना मोल्ड प्राप्त करने के लिए पैटर्न को खोल से बाहर पिघला देता है। उच्च तापमान बेकिंग के बाद, इसे रेत से भरा जा सकता है और डाला जा सकता है। अक्सर "खोया मोम कास्टिंग" के रूप में जाना जाता है।

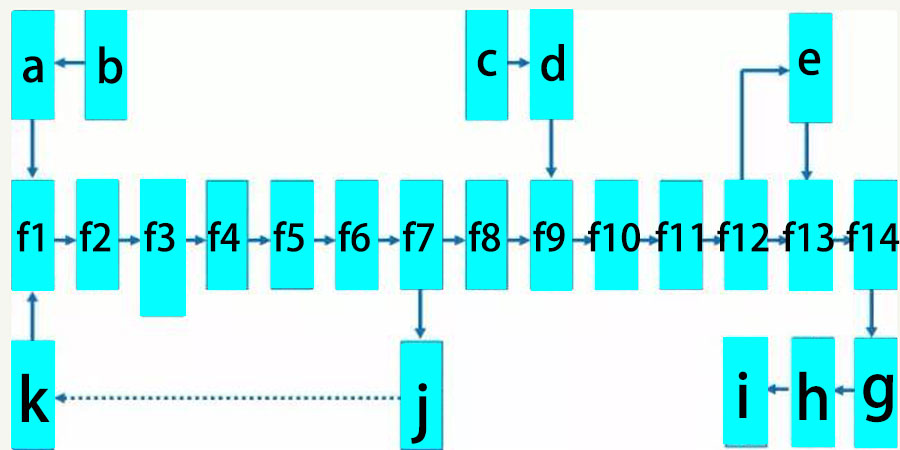

- ए: मोल्ड बनाना

- बी: कास्टिंग आरेख

- सी: गलाने

- डी: घटक विश्लेषण

- ई: नमकीन बनाना निष्क्रियता

- f1: मोम इंजेक्शन

- f2: मोम मॉडल

- f3: वेल्डिंग डालने का कार्य रिसर

- f4: हैंगिंग पेंट

- f5: ढीली रेत

- f6: हार्डनिंग

- f7: डीवैक्सिंग

- f8: मोल्ड शेल बेकिंग

- f9: कास्टिंग

- f10: गोलाबारी

- f11: क्लीन अप

- f12: हीट ट्रीटमेंट

- f13: निरीक्षण

- f14: वेयरहाउसिंग

- जी: सीएनसी मशीनिंग

- ज: भागों का निरीक्षण

- मैं: भंडारण

- जे: पुनर्नवीनीकरण मोम

- कश्मीर: मोम

प्रक्रिया की विशेषताएं

लाभ:

- उच्च आयामी सटीकता और ज्यामितीय सटीकता;

- उच्च सतह खुरदरापन;

- यह जटिल कास्टिंग कर सकता है, और कास्ट मिश्र धातु सीमित नहीं है।

नुकसान: जटिल प्रक्रियाएं और उच्च लागत

आवेदन: जटिल आकार, उच्च परिशुद्धता आवश्यकताओं, या अन्य प्रसंस्करण कठिनाइयों, जैसे टरबाइन इंजन ब्लेड के साथ छोटे भागों के उत्पादन के लिए उपयुक्त।

3. कास्टिंग मरो

डाई कास्टिंग: यह उच्च गति पर पिघली हुई धातु को एक सटीक धातु मोल्ड गुहा में दबाने के लिए उच्च दबाव का उपयोग करता है। पिघली हुई धातु को ढलाई बनाने के लिए दबाव में ठंडा और ठोस किया जाता है।

कास्टिंग प्रक्रिया मरो:

- मोल्ड को साफ करें

- स्प्रे पेंट

- क्लैंपिंग

- डालने का कार्य

- जमाना

- ढालना

- बेदखल करना

- कास्टिंग निकालो

प्रक्रिया की विशेषताएं

लाभ:

- मरने के कास्टिंग के दौरान धातु तरल उच्च दबाव सहन करता है, और प्रवाह दर तेज होती है

- उत्पाद की गुणवत्ता अच्छी है, आकार स्थिर है, और विनिमेयता अच्छी है;

- उत्पादन क्षमता अधिक है, और मरने के कास्टिंग मोल्ड का कई बार उपयोग किया जाता है;

- यह अच्छे आर्थिक लाभ के साथ बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।

नुकसान:

- कास्टिंग छोटे छिद्रों और संकोचन छिद्र के लिए प्रवण होते हैं।

- डाई कास्टिंग में कम प्लास्टिसिटी है और प्रभाव भार और कंपन के तहत काम करने के लिए उपयुक्त नहीं हैं;

- जब उच्च गलनांक मिश्र धातु डाई-कास्टिंग होती है, तो मोल्ड का जीवन कम होता है, जो डाई-कास्टिंग उत्पादन के विस्तार को प्रभावित करता है।

आवेदन: डाई कास्टिंग का उपयोग पहले ऑटोमोबाइल उद्योग और उपकरण उद्योग में किया गया था, और बाद में धीरे-धीरे कृषि मशीनरी, मशीन उपकरण उद्योग, इलेक्ट्रॉनिक्स उद्योग, रक्षा उद्योग, कंप्यूटर, चिकित्सा उपकरण, घड़ियां, कैमरा और दैनिक हार्डवेयर जैसे विभिन्न उद्योगों में विस्तार किया गया। , आदि। ।

4. कम दबाव कास्टिंग

कम दबाव कास्टिंग: कम दबाव (0.02~0.06MPa) के तहत तरल धातु के साथ मोल्ड को भरने और कास्टिंग बनाने के लिए दबाव में क्रिस्टलीकरण करने की विधि को संदर्भित करता है।

तकनीकी विशेषताएं:

- डालने के दौरान दबाव और गति को समायोजित किया जा सकता है, इसलिए इसे विभिन्न कास्टिंग मोल्ड्स (जैसे धातु मोल्ड, रेत मोल्ड इत्यादि) पर लागू किया जा सकता है, विभिन्न मिश्र धातु कास्टिंग और विभिन्न आकारों की कास्टिंग;

- नीचे इंजेक्शन प्रकार भरने को अपनाया जाता है, पिघला हुआ धातु भरना स्थिर होता है और कोई स्पलैश घटना नहीं होती है, जो गैस के फंसने और दीवार और कोर के क्षरण से बच सकती है, जिससे कास्टिंग की योग्यता दर में सुधार होता है;

- कास्टिंग दबाव में क्रिस्टलीकृत होता है, कास्टिंग की संरचना घनी होती है, रूपरेखा स्पष्ट होती है, सतह चिकनी होती है, और यांत्रिक गुण उच्च होते हैं, जो विशेष रूप से बड़े और पतली दीवार वाले भागों की ढलाई के लिए फायदेमंद होते हैं;

- फीडर रिसर को छोड़ दिया जाता है, और धातु उपयोग दर 90-98% तक बढ़ जाती है;

- कम श्रम तीव्रता, अच्छी काम करने की स्थिति, सरल उपकरण, मशीनीकरण और स्वचालन का एहसास करना आसान है।

आवेदन: मुख्य रूप से पारंपरिक उत्पाद (सिलेंडर हेड, व्हील हब, सिलेंडर फ्रेम, आदि)।

5.केन्द्रापसारक कास्टिंग

केन्द्रापसारक कास्टिंग: एक कास्टिंग विधि है जिसमें पिघला हुआ धातु एक घूर्णन मोल्ड में डाला जाता है, और मोल्ड को ठोस बनाने और आकार देने के लिए केन्द्रापसारक बल की क्रिया के तहत भर दिया जाता है।

प्रक्रिया की विशेषताएं

लाभ:

- गेटिंग सिस्टम और रिसर सिस्टम में लगभग कोई धातु की खपत नहीं होती है, जिससे प्रक्रिया की उत्पादन दर में सुधार होता है;

- खोखले कास्टिंग का उत्पादन करते समय कोर का उपयोग करना आवश्यक नहीं है, इसलिए लंबी ट्यूबलर कास्टिंग का उत्पादन करते समय धातु भरने की क्षमता में काफी सुधार किया जा सकता है;

- कास्टिंग में उच्च घनत्व, कुछ दोष जैसे छिद्र और स्लैग समावेशन, और उच्च यांत्रिक गुण होते हैं;

- बैरल और आस्तीन मिश्रित धातु कास्टिंग का निर्माण करना सुविधाजनक है।

नुकसान:

- विशेष आकार की ढलाई के उत्पादन में उपयोग किए जाने पर कुछ सीमाएँ होती हैं;

- ढलाई के भीतरी छेद का व्यास गलत है, भीतरी छेद की सतह अपेक्षाकृत खुरदरी है, गुणवत्ता खराब है, और मशीनिंग भत्ता बड़ा है;

- कास्टिंग विशिष्ट गुरुत्व के अलगाव के लिए प्रवण हैं।

आवेदन:

केन्द्रापसारक कास्टिंग का उपयोग पहली बार कास्ट पाइप के उत्पादन में किया गया था। देश और विदेश में, स्टील, लोहा और अलौह कार्बन मिश्र धातु कास्टिंग का उत्पादन करने के लिए धातु विज्ञान, खनन, परिवहन, सिंचाई और जल निकासी मशीनरी, विमानन, राष्ट्रीय रक्षा, ऑटोमोबाइल और अन्य उद्योगों में केन्द्रापसारक कास्टिंग का उपयोग किया गया था। उनमें से, केन्द्रापसारक कच्चा लोहा पाइप, आंतरिक दहन इंजन सिलेंडर लाइनर और शाफ्ट आस्तीन जैसे कास्टिंग का उत्पादन सबसे आम है।

6. ग्रेविटी डाई कास्टिंग

ग्रेविटी डाई कास्टिंग: एक मोल्डिंग विधि को संदर्भित करता है जिसमें तरल धातु को गुरुत्वाकर्षण की क्रिया के तहत धातु के सांचे से भर दिया जाता है और एक कास्टिंग प्राप्त करने के लिए मोल्ड में ठंडा और जम जाता है।

प्रक्रिया की विशेषताएं

लाभ:

- धातु के सांचे की तापीय चालकता और ऊष्मा क्षमता बड़ी होती है, शीतलन दर तेज होती है, ढलाई की संरचना घनी होती है, और यांत्रिक गुण रेत की ढलाई की तुलना में लगभग 15% अधिक होते हैं।

- उच्च आयामी सटीकता और निचली सतह खुरदरापन मूल्यों के साथ कास्टिंग प्राप्त की जा सकती है, और गुणवत्ता स्थिरता अच्छी है।

- चूंकि रेत के कोर का उपयोग नहीं किया जाता है और शायद ही कभी उपयोग किया जाता है, पर्यावरण में सुधार होता है, धूल और हानिकारक गैसों को कम किया जाता है, और श्रम की तीव्रता कम हो जाती है।

नुकसान:

- धातु के सांचे में स्वयं कोई वायु पारगम्यता नहीं होती है, और गुहा में हवा और रेत कोर द्वारा उत्पन्न गैस को प्राप्त करने के लिए कुछ उपाय किए जाने चाहिए;

- धातु के सांचे में कोई रिट्रीट नहीं होता है, और जमने पर ढलाई में दरार पड़ने का खतरा होता है;

- धातु मोल्ड निर्माण चक्र लंबा है और लागत अधिक है। इसलिए, केवल बड़े पैमाने पर उत्पादन में, यह अच्छे आर्थिक परिणाम दिखा सकता है।

आवेदन: धातु मोल्ड कास्टिंग न केवल अलौह मिश्र धातु कास्टिंग जैसे एल्यूमीनियम मिश्र धातु और मैग्नीशियम मिश्र धातुओं के जटिल आकार के बड़े पैमाने पर उत्पादन के लिए उपयुक्त है, बल्कि लौह और इस्पात धातु कास्टिंग और सिल्लियों के उत्पादन के लिए भी उपयुक्त है।

7.वैक्यूम डाई कास्टिंग

वैक्यूम कास्टिंग: एक उन्नत डाई-कास्टिंग प्रक्रिया जो डाई-कास्टिंग प्रक्रिया के दौरान डाई-कास्टिंग मोल्ड कैविटी से गैस को हटाकर डाई-कास्टिंग भागों में छिद्रों और भंग गैसों को समाप्त या महत्वपूर्ण रूप से कम करती है, जिससे यांत्रिक गुणों और सतह में सुधार होता है। मरने के कास्टिंग भागों की गुणवत्ता।

प्रक्रिया की विशेषताएं

लाभ:

- डाई कास्टिंग के अंदर के छिद्रों को हटा दें या कम करें, डाई कास्टिंग के यांत्रिक गुणों और सतह की गुणवत्ता में सुधार करें और चढ़ाना प्रदर्शन में सुधार करें;

- गुहा के पीछे के दबाव को कम करने के लिए, कम विशिष्ट दबाव और खराब कास्टिंग गुणों वाले मिश्र धातुओं का उपयोग किया जा सकता है, और एक छोटी मशीन के साथ बड़ी कास्टिंग को डाई-कास्ट करना संभव है;

- भरने की स्थिति में सुधार होता है, और पतले कास्टिंग को डाई-कास्ट किया जा सकता है;

नुकसान:

- मोल्ड सीलिंग संरचना जटिल है, और इसे बनाना और स्थापित करना मुश्किल है, इसलिए लागत अधिक है;

- यदि वैक्यूम डाई-कास्टिंग विधि को अनुचित तरीके से नियंत्रित किया जाता है, तो प्रभाव बहुत महत्वपूर्ण नहीं होता है।

8. स्क्वीजिंग डाई कास्टिंग

स्क्वीज़ कास्टिंग: सीधे भागों या रिक्त स्थान प्राप्त करने के लिए उच्च दबाव में तरल या अर्ध-ठोस धातु को जमने, बहने और बनाने की एक विधि है। इसमें तरल धातु की उच्च उपयोग दर, सरलीकृत प्रक्रिया और स्थिर गुणवत्ता के फायदे हैं। यह संभावित अनुप्रयोग संभावनाओं के साथ एक ऊर्जा-बचत धातु बनाने वाली तकनीक है।

- डायरेक्ट स्क्वीज कास्टिंग: स्प्रे पेंट, कास्ट एलॉय, क्लोज मोल्ड, प्रेशराइज, होल्ड प्रेशर, रिलीज प्रेशर, स्प्लिट मोल्ड, डिमोल्ड ब्लैंक, रीसेट;

- अप्रत्यक्ष निचोड़ कास्टिंग: स्प्रे कोटिंग, मोल्ड क्लैंपिंग, फीडिंग, फिलिंग, प्रेशराइजेशन, प्रेशर होल्डिंग, प्रेशर रिलीफ, मोल्ड स्प्लिटिंग, ब्लैंक डिमोल्डिंग, रीसेटिंग।

तकनीकी विशेषताएं:

- यह आंतरिक दोषों जैसे छिद्रों, संकोचन छिद्रों और संकोचन छिद्र को समाप्त कर सकता है;

- कम सतह खुरदरापन और उच्च आयामी सटीकता;

- यह कास्टिंग दरारें की घटना को रोक सकता है;

- मशीनीकरण और स्वचालन को महसूस करना आसान है।

आवेदन: इसका उपयोग विभिन्न प्रकार के मिश्र धातुओं के उत्पादन के लिए किया जा सकता है, जैसे कि एल्यूमीनियम मिश्र धातु, जस्ता मिश्र धातु, तांबा मिश्र धातु, तन्य लोहा, आदि।

9.खोया फोम कास्टिंग

खोया फोम कास्टिंग (पूर्ण मोल्ड कास्टिंग के रूप में भी जाना जाता है): यह क्लस्टर बनाने के लिए समान आकार और आकार के साथ पैराफिन मोम या फोम मॉडल को जोड़ना है। अपवर्तक कोटिंग्स को ब्रश करने और सुखाने के बाद, उन्हें कंपन मॉडलिंग के लिए सूखी क्वार्ट्ज रेत में दफनाया जाता है। यह एक नई प्रकार की कास्टिंग विधि है जिसमें मोल्ड को दबाव में डालकर वाष्पीकृत किया जाता है, तरल धातु मोल्ड की स्थिति पर कब्जा कर लेती है, और कास्टिंग जमने और ठंडा होने के बाद बनती है।

प्रक्रिया प्रवाह: पूर्व-फोमिंग → फोमिंग → डिपिंग कोटिंग → सुखाने → मॉडलिंग → डालना → गिरना → सफाई

तकनीकी विशेषताएं:

- कास्टिंग में उच्च परिशुद्धता और कोई रेत कोर नहीं है, जो प्रसंस्करण समय को कम करता है;

- कोई बिदाई सतह, लचीला डिजाइन और उच्च स्तर की स्वतंत्रता;

- स्वच्छ उत्पादन, कोई प्रदूषण नहीं;

- निवेश और उत्पादन लागत कम करें।

आवेदन: यह जटिल संरचनाओं, असीमित प्रकार के मिश्र धातुओं और असीमित उत्पादन बैचों के साथ विभिन्न आकारों की सटीक कास्टिंग के उत्पादन के लिए उपयुक्त है। जैसे ग्रे कास्ट आयरन इंजन बॉक्स, उच्च मैंगनीज स्टील कोहनी, आदि।

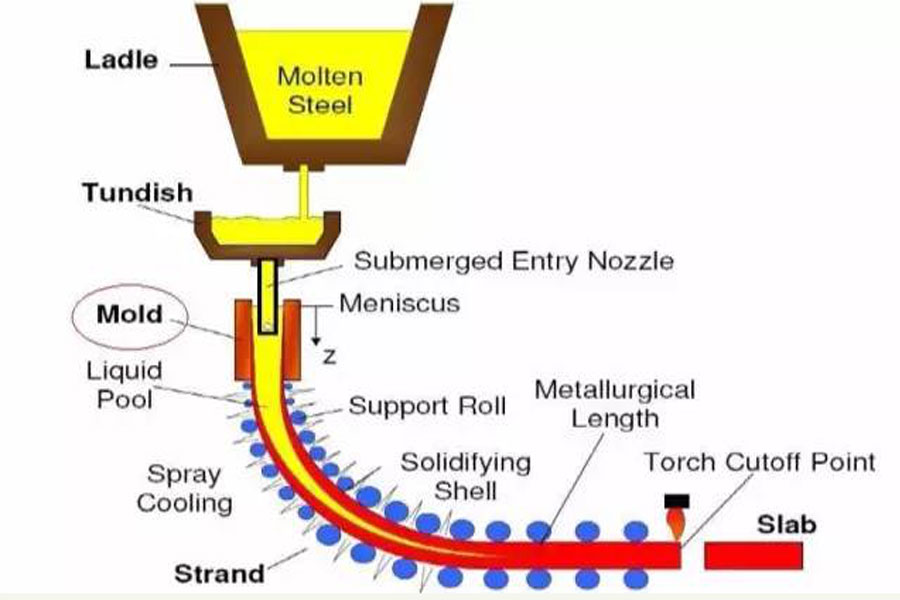

10. निरंतर कास्टिंग

सतत कास्टिंग: यह एक उन्नत कास्टिंग विधि है। इसका सिद्धांत पिघली हुई धातु को एक विशेष धातु के सांचे में लगातार डालना है जिसे मोल्ड कहा जाता है। ठोस (क्रस्टेड) कास्टिंग लगातार मोल्ड से हटा दी जाती है। एक छोर बाहर खींचो, यह किसी भी लंबाई या विशिष्ट लंबाई की ढलाई प्राप्त कर सकता है।

सतत कास्टिंग प्रक्रिया:

तकनीकी विशेषताएं:

- धातु के तेजी से ठंडा होने के कारण, क्रिस्टल घना होता है, संरचना एक समान होती है, और यांत्रिक गुण बेहतर होते हैं;

- धातु बचाओ और उपज बढ़ाओ;

- प्रक्रिया को सरल बनाया गया है, और मॉडलिंग और अन्य प्रक्रियाओं को समाप्त कर दिया गया है, इस प्रकार श्रम तीव्रता को कम किया जा रहा है; आवश्यक उत्पादन क्षेत्र भी बहुत कम हो गया है;

- मशीनीकरण और स्वचालन का एहसास करना और उत्पादन क्षमता में सुधार करना आसान है।

आवेदन: निरंतर ढलाई का उपयोग स्टील, लोहा, तांबा मिश्र धातु, एल्यूमीनियम मिश्र धातु, मैग्नीशियम मिश्र धातु और अन्य लंबी ढलाई के लिए निरंतर क्रॉस-अनुभागीय आकृतियों के साथ किया जा सकता है, जैसे कि सिल्लियां, स्लैब, बिलेट, ट्यूब, आदि।

कृपया इस लेख का स्रोत और पता पुनर्मुद्रण के लिए रखें:ढलाई में दस प्रकार की ढलाई प्रक्रिया

मिंघे कास्टिंग कंपनी मरो निर्माण और गुणवत्ता और उच्च प्रदर्शन कास्टिंग पार्ट्स प्रदान करने के लिए समर्पित हैं (धातु मरने के कास्टिंग भागों की श्रेणी में मुख्य रूप से शामिल हैं: पतली दीवार कास्टिंग मरो,हॉट चैंबर डाई कास्टिंग,कोल्ड चैंबर डाई कास्टिंग), राउंड सर्विस (डाई कास्टिंग सर्विस,सीएनसी मशीनिंग,मोल्ड बनाना, भूतल उपचार)। कोई भी कस्टम एल्युमीनियम डाई कास्टिंग, मैग्नीशियम या ज़माक / जिंक डाई कास्टिंग और अन्य कास्टिंग आवश्यकताओं का हमसे संपर्क करने के लिए स्वागत है।

ISO9001 और TS 16949 के नियंत्रण में, सभी प्रक्रियाएं सैकड़ों उन्नत डाई कास्टिंग मशीनों, 5-अक्ष मशीनों और अन्य सुविधाओं के माध्यम से की जाती हैं, जिसमें ब्लास्टर्स से लेकर अल्ट्रा सोनिक वाशिंग मशीन शामिल हैं। मिंघे के पास न केवल उन्नत उपकरण हैं, बल्कि पेशेवर भी हैं ग्राहक के डिजाइन को साकार करने के लिए अनुभवी इंजीनियरों, ऑपरेटरों और निरीक्षकों की टीम।

डाई कास्टिंग के अनुबंध निर्माता। क्षमताओं में 0.15 एलबीएस से कोल्ड चैंबर एल्यूमीनियम डाई कास्टिंग पार्ट्स शामिल हैं। 6 एलबीएस तक, त्वरित परिवर्तन सेट अप, और मशीनिंग। मूल्य वर्धित सेवाओं में पॉलिशिंग, वाइब्रेटिंग, डिबुरिंग, शॉट ब्लास्टिंग, पेंटिंग, प्लेटिंग, कोटिंग, असेंबली और टूलिंग शामिल हैं। जिन सामग्रियों के साथ काम किया गया है उनमें 360, 380, 383 और 413 जैसे मिश्र धातु शामिल हैं।

जिंक डाई कास्टिंग डिजाइन सहायता / समवर्ती इंजीनियरिंग सेवाएं। सटीक जिंक डाई कास्टिंग के कस्टम निर्माता। लघु कास्टिंग, उच्च दबाव डाई कास्टिंग, मल्टी-स्लाइड मोल्ड कास्टिंग, पारंपरिक मोल्ड कास्टिंग, यूनिट डाई और स्वतंत्र डाई कास्टिंग और कैविटी सील कास्टिंग का निर्माण किया जा सकता है। कास्टिंग का निर्माण लंबाई और चौड़ाई में 24 इंच तक +/- 0.0005 इंच सहिष्णुता में किया जा सकता है।

आईएसओ ९००१: २०१५ डाई कास्ट मैग्नीशियम के प्रमाणित निर्माता, क्षमताओं में २०० टन हॉट चैंबर और ३००० टन कोल्ड चैंबर तक उच्च दबाव वाले मैग्नीशियम डाई कास्टिंग, टूलींग डिजाइन, पॉलिशिंग, मोल्डिंग, मशीनिंग, पाउडर और लिक्विड पेंटिंग, सीएमएम क्षमताओं के साथ पूर्ण क्यूए शामिल हैं। , असेंबली, पैकेजिंग और डिलीवरी।

ITAF16949 प्रमाणित। अतिरिक्त कास्टिंग सेवा शामिल करें धातु - स्वरूपण तकनीक,रेत ढलाई,गुरुत्वाकर्षण कास्टिंग, फोम कास्टिंग खो दिया,अपकेंद्री प्रक्षेप,वैक्यूम कास्टिंग,स्थायी ढालना कास्टिंगक्षमताओं में ईडीआई, इंजीनियरिंग सहायता, ठोस मॉडलिंग और माध्यमिक प्रसंस्करण शामिल हैं।

कास्टिंग उद्योग पार्ट्स केस स्टडीज के लिए: कार, बाइक, विमान, संगीत वाद्ययंत्र, वाटरक्राफ्ट, ऑप्टिकल डिवाइस, सेंसर, मॉडल, इलेक्ट्रॉनिक उपकरण, संलग्नक, घड़ियां, मशीनरी, इंजन, फर्नीचर, आभूषण, जिग्स, दूरसंचार, प्रकाश व्यवस्था, चिकित्सा उपकरण, फोटोग्राफिक उपकरण, रोबोट, मूर्तियां, ध्वनि उपकरण, खेल उपकरण, टूलींग, खिलौने और बहुत कुछ।

हम आगे क्या करने में आपकी मदद कर सकते हैं?

∇ के लिए होमपेज पर जाएं चीन कास्टिंग मरो

→कास्टिंग भागों- पता करें कि हमने क्या किया है।

→संबंधित टिप्स के बारे में कास्टिंग सेवा मरो

By मिंगे डाई कास्टिंग निर्माता Cast |श्रेणियाँ: उपयोगी लेख |सामग्री टैग: एल्यूमीनियम कास्टिंग, जिंक कास्टिंग, मैग्नीशियम कास्टिंग, टाइटेनियम कास्टिंग, स्टेनलेस स्टील कास्टिंग, पीतल की ढलाई,कांस्य कास्टिंग,कास्टिंग वीडियो,कंपनी के इतिहास,एल्यूमीनियम मरने के कास्टिंग |टिप्पणियां बंद